Nicht-elektrischer Explosionsschutz: Herausforderungen für den Maschinennutzer

06/12/2017

Entscheider-Facts für Betreiber

- Laut EU-Richtlinie ist ein Produkt explosionsgeschützt, wenn keine eigenen Zündquellen vorhanden sind. Mit der Methode des nicht-elektrischen Explosionsschutzes kann eine Konstruktion optimiert werden.

- Anwender sollten bei der Beschaffung und beim Betrieb von nicht-elektrischen Maschinen oder Komponenten insbesondere auf die Hinweise des Maschinenherstellers in der Betriebsanleitung achten.

- Es ist ratsam, sich vor der Kaufentscheidung mit den einzelnen Betriebsanleitungen der zur Auswahl stehenden Anlagen auseinanderzusetzen.

Folgendes Szenario spielt sich in Ihrem Unternehmen ab: Es wurde in eine neue, halbautomatische Abfüllanlage investiert. Bei der Inbetriebnahme werden Sie von dem Hersteller auf die zu berücksichtigen Besonderheiten während des Betriebes hingewiesen. In der Bedienungsanleitung sind unter anderem Hinweise wie „Befestigung und Stabilität der Rührwerksauflage auf Schwingungsfreiheit prüfen“ zu finden. Auf Nachfrage beim Maschinenhersteller erhalten Sie die Antwort, dass diese Prüfung bedeutsam für den nicht-elektrischen Explosionsschutz ist und eine fehlende Durchführung ein Sicherheitsrisiko sein kann. Vom elektrischen Explosionsschutz, der sich durch eindeutige Zündschutzarten und zertifizierte Betriebsmittel auszeichnet, kennen Sie solche Vorgaben kaum. Daher stellen Sie sich die Frage: Auf welche Aspekte und Maßnahmen muss im Bereich des nicht-elektrischen Explosionsschutzes geachtet werden?

Auch nicht-elektrische Maschinen wie diese pneumatische Abfüllanlage, bergen Zündgefahren und Explosionsrisiken. Oft enthält erst die Bedienungsanleitung Hinweise dazu, was der Betreiber beachten muss, um Zündgefahren zu vermeiden.

Bild: Ernst-Abbe-Hochschule Jena

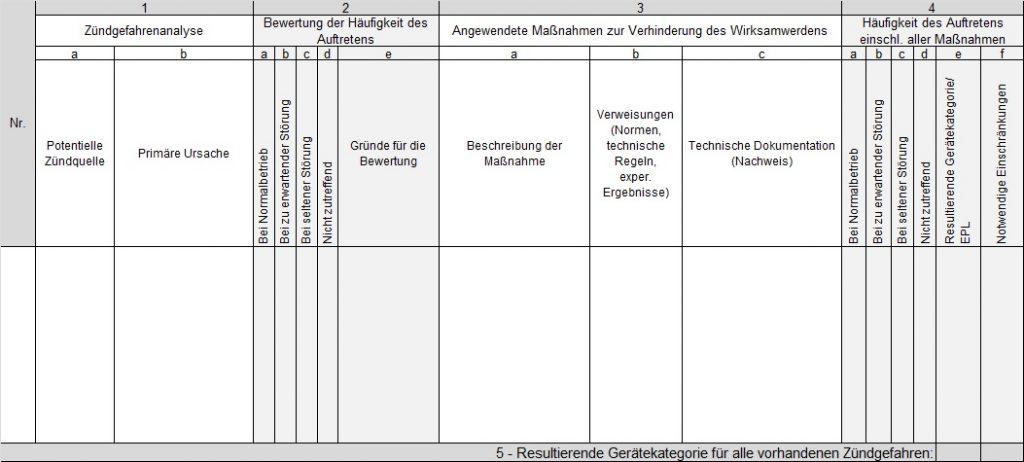

Berichtsschema der Zündgefahrenbewertung nach ISO 80079

Bild: Ernst-Abbe-Hochschule Jena

Prinzipiell wird der Explosionsschutz in den elektrischen und den nicht-elektrischen Explosionsschutz unterteilt. Der nicht-elektrische Explosionsschutz umfasst dabei alle mechanischen und nicht-elektrischen Geräte bzw. Komponenten. Eine nicht-elektrische Maschine ist beispielsweise eine pneumatisch betriebene Abfüllanlage. In vielen Anwendungsfällen müssen elektrischer und nicht-elektrischer Explosionsschutz kombiniert werden.

Erste internationale Norm für den nicht-elektrischen Explosionsschutz

In der Vergangenheit lag das Hauptaugenmerk hinsichtlich Standardisierung und Normung im elektrischen Explosionsschutz. Der Grund dafür liegt in der Historie des Explosionsschutzes im Bergbau. Auch nicht-elektrische Geräte werden seit ca. 150 Jahren in explosionsgefährdeten Bereichen eingesetzt, jedoch erfolgt die einheitliche Definition von Anforderungen in Richtlinien und Normen erst seit rund 20 Jahren. In Europa wurde der nicht-elektrische Explosionsschutz erstmalig in der EG-Richtlinie 94/9/EG (Atex 95) gefordert. Auch in der seit April 2016 nachfolgenden verpflichtenden EU-Richtlinie 2014/34/EU (Atex 114) besteht dieser Gültigkeitsbereich. Die Normreihe EN 13463, welche aus deutschen Normen hervorgeht, definiert Anforderungen und Vorgehensweisen für den nicht-elektrischen Explosionsschutz. Der Inhalt dieser Normen wurde in die seit Anfang 2016 gültigen ISO-Normen 80079-36 und 80079-37 übernommen. Damit wurde die erste internationale Norm für den nicht-elektrischen Explosionsschutz geschaffen.

Laut EU-Richtlinie ist ein Produkt explosionsgeschützt, wenn keine eigenen Zündquellen vorhanden sind. Mit Hilfe der in den Normen beschriebenen grundlegenden Methode des nicht-elektrischen Explosionsschutzes, der Zündgefahrenbewertung, kann eine Konstruktion analysiert und optimiert werden. Dabei wird im ersten Schritt die Konstruktion bezüglich aller möglichen Zündquellen, welche durch Normen definiert werden, untersucht. So werden alle gerätebezogenen Zündquellen identifiziert. Im zweiten Schritt werden diese hinsichtlich ihrer Zündfähigkeit überprüft, um die potenziellen Zündquellen festzustellen und zu bewerten. Durch die Auswahl von geeigneten Maßnahmen im dritten Schritt muss verhindert werden, dass potenzielle Zündquellen wirksam werden. Im Anschluss wird die Zündgefahr erneut unter Berücksichtigung der Maßnahme bewertet und die finale Gerätekategorie der Konstruktion festgelegt.

Zündgefahren durch „Konstruktive Sicherheit“ vermeiden

Die Zündgefahrenbewertung wird vom Maschinenhersteller im Rahmen des Produktentwicklungsprozesses durchgeführt. Als Maßnahmen stehen dem Konstrukteur, je nach Zielsetzung und Aufwand, unter anderen die in den Normen definierten Zündschutzarten des nicht-elektrischen Explosionsschutz zur Verfügung. Als erstes Mittel sollte immer versucht werden, das Entstehen einer Zündquelle durch die Zündschutzart „Konstruktive Sicherheit“ zu verhindern. Da diese Zündschutzart maßgeblich durch die Konstruktion bedingt wird, sind die möglichen Maßnahmen sehr individuell. Kann die Explosionsgefahr nicht durch die Anpassung der Konstruktion minimiert werden, verhindert eine Zündquellenüberwachung dass eine Zündquelle wirksam wird. Aber auch diese Option kann bei einigen Konstruktionen nicht umgesetzt werden. Dann ist es erforderlich, die potenzielle Zündquelle zu isolieren. Durch den Einsatz von verschiedenen Zündschutzarten, die eine Kapselung vorsehen (Flüssigkeitskapselung, Überdruckkapselung, Schutz durch Gehäuse) kann der Kontakt zwischen der explosionsfähigen Atmosphäre und der Zündquelle vermieden werden. Sind alle bisher genannten Maßnahmen nicht realisierbar, müssen die möglichen Auswirkungen einer Explosion durch den Einsatz der druckfesten Kapselung reduziert werden. In der Vergangenheit konnten die Nutzer durch die Kennzeichnung erkennen, welche Zündschutzart am Gerät eingesetzt wurde. Die neuen internationalen Normen geben vor, nicht-elektrische Geräte einheitlich zu kennzeichnen. Die Angaben zu den eingesetzten Zündschutzarten befinden sich nun in der Bedingungsanleitung. Folglich kann der Anwender die Zündschutzart nicht mit einem Blick identifizieren. Dadurch steigt der Aufwand für die Wartung und Instandhaltung.

Zündschutzart ist Entscheidungskriterium beim Kauf

Die Information über die eingesetzte Zündschutzart ist für den Nutzer aber auch vor dem Kauf einer Anlage von großer Bedeutung. Die einzige Zündschutzart, welche eine kostengünstige Integration des Explosionsschutzes garantiert, ist die „Konstruktive Sicherheit“. Hier wird die Konstruktion des Produktes unter anderem durch eine optimale Dimensionierung und Materialauswahl explosionsgeschützt gestaltet. Alle anderen Zündschutzarten können die Sicherheit nur durch zusätzliche Bauteile generieren, was oftmals einen größeren Bauraum erfordert und zusätzliche Kosten erzeugt. Aber auch Geräte mit der Zündschutzart „Konstruktive Sicherheit“ müssen im Detail betrachtet werden. Häufig kann der Explosionsschutz bei dieser Zündschutzart nur durch spezifische Bedingungen gewährleistet werden, die während des Betriebes vom Betreiber zu berücksichtigen sind. Diese Konditionen werden im Rahmen der Zündgefahrenbewertung als erforderliche Maßnahme vom Hersteller festgelegt und in der Bediengungsanleitung verankert. In dem anfangs benannten Beispiel ist die Überprüfung auf Schwingungsfreiheit notwendig, da die sonst entstehenden unzulässigen Schwingungen zu einem Bruch der Welle führen können. Dabei können sich mechanische Funken bilden, die eine potenzielle Zündquelle darstellen. Eine weitere Bedingung kann bei diesem Beispiel die Einschränkung der zulässigen Flüssigkeiten sein. Die Ursache dafür sind die unterschiedlichen stofflichen Eigenschaften, die bei der Konstruktion der Maschine berücksichtigt wurden. Häufig wird der Betrieb von Anlagen, die dem nicht-elektrischen Explosionsschutz unterliegen, vom Maschinenhersteller nur für spezifische Stoffe oder Stoffeigenschaften zugelassen. In vielen Fällen lassen sich diese Grenzen in Rücksprache mit dem Hersteller erweitern.

Des Weiteren sind die in der Betriebsanleitung definierten Instandhaltungsmaßnahmen von großer Bedeutung. Dies trifft beispielsweise bei der Auslegung von Wälzlagern zu. Neben den Betriebs- und Umgebungsbedingungen müssen die spezifischen Anforderungen des Explosionsschutzes berücksichtigt werden. Dazu zählen unter anderen Pittingschäden, die nicht zum Ausfall des Lagers führen, jedoch eine heiße Oberfläche und somit eine Zündquelle bedingen können. Durch die Erhöhung der Erlebenswahrscheinlichkeit von 90 % auf 99 % sinkt der Lebensdauerbeiwert beim Berechnen der Lebensdauer von 1,00 auf 0,16 (DIN ISO 281). Die Folge dieser Annahme ist eine maßgebliche Erhöhung des Wartungsintervalls, welcher die notwendige Schmierung und das frühzeitige Austauschen von Lagern sicherstellen kann. Aufgrund der explosionsschutzgerechten Dimensionierung hinsichtlich der Konstruktiven Sicherheit werden die im allgemeinen Maschinenbau angenommen Sicherheitsfaktoren erhöht und führen so zu aufwendigeren Instandhaltungsprozessen.

Fazit: Bei der Beschaffung und beim Betrieb von nicht-elektrischen Maschinen oder Komponenten müssen Anwender insbesondere auf die Hinweise des Maschinenherstellers in der Betriebsanleitung achten. Daher ist es ratsam, sich vor der Kaufentscheidung mit den einzelnen Betriebsanleitungen der zur Auswahl stehenden Anlagen auseinanderzusetzen bzw. die einzelnen Maschinenhersteller auf besondere Bedingungen anzusprechen. Darüber hinaus sollte man als Betreiber berücksichtigen, dass jegliche Anpassungen oder Änderungen an der Anlage die Anforderungen des Explosionsschutzes erfüllen müssen. Hier kann es hilfreich sein, Zündgefahren selbst zu bewerten.

Original link: http://www.chemietechnik.de/explosionsschutz-bei-nicht-elektrischen-komponenten/#