Neues Auftragsverfahren für industrielle Polierverfahren - Höhere Produktivität und bessere Oberflächenqualitäten

08/29/2017

Die wichtigsten Erkenntnisse im Überblick:

- Verbesserte Oberflächenqualitäten

- Kürzere Bearbeitungszeiten im Polierverfahren

- Höhere Stabilität des Prozesses

- Industrie 4.0 geeignet

- Anlage mit erprobten Standardelementen aus der Klebstoff-industrie

- Investition in Anwendungstechnik ermöglicht Rendite von mehr als 10%

Zuverlässiges Polierverfahren durch erprobte Technik

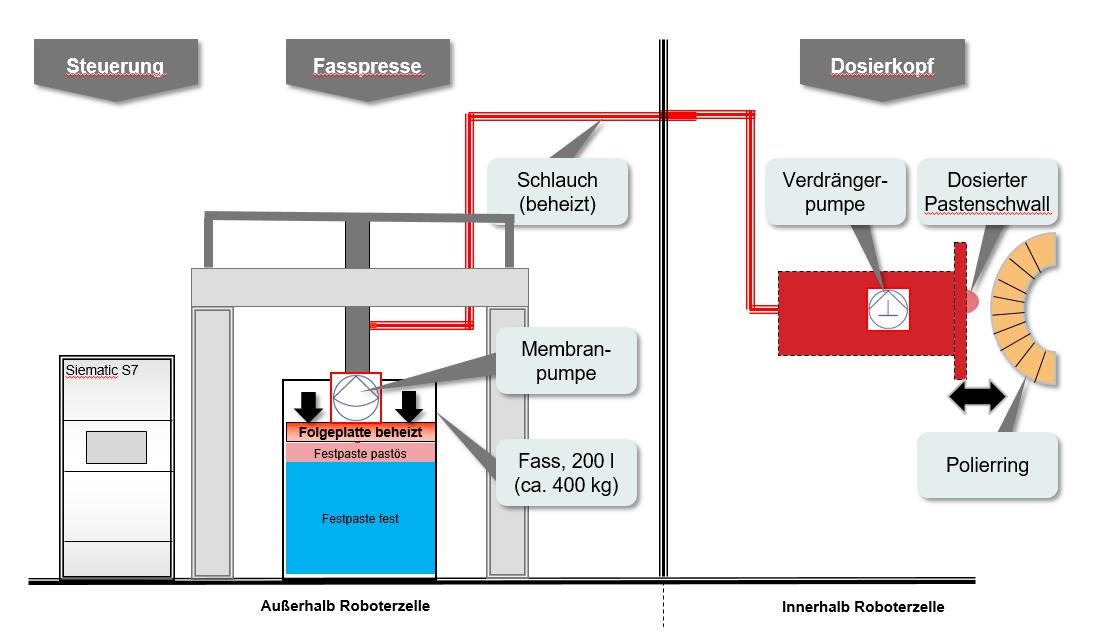

Für das neue Auftragsverfahren wird eine spezielle technische Anlage benötigt. Diese besteht aus Standardelementen, die bereits in artverwandten Applikationen eingesetzt werden. Die Integration in bestehende, Polieranlagen ist problemlos möglich. Die Anlage besteht aus einer Steuerungsein-heit, einer Fasspresse und einem Dosierkopf.

Von fester zu förderfähiger Polierpaste

In einem 200 L Fass wird die Polierpaste in fester Form geliefert. Eine heizbare Druckplatte liegt im Fass auf der Oberfläche der festen Polierpaste auf. Im Betrieb wird die Paste über die Druckplatte erwärmt. Dadurch wird deren oberste Schicht pastös und förderfähig. Eine robuste Membranpumpe fördert die zähflüssige Polierpaste durch ein beheiztes Schlauchsystem zu einem Dosierkopf, über den die Paste auf den Polierring aufgetragen wird.

1: MELT Pilotanlage

Dosierkopf statt Sprühpistole

Der Dosierkopf ersetzt die Sprühpistole bzw. das Festpastenzuführgerät. Er fährt in vorgegebenem Intervall an das Polierwerkzeug. Der Dosierkopf ist mit einer Verdrängerpumpe ausgestattet. Diese drückt die Polierpaste durch einen breiten aber schmalen Schlitz am Dosierkopf. Der Polierring nimmt die Paste von einer Andruckplatte am Dosierkopf auf. Über eine Fasspresse können meh-rere Dosierköpfe an mehreren Polieranlagen gleichzeitig versorgt werden. Und dies auch über lange Leitungsdistanzen. Über die Steuerungseinheit lassen sich Zuführintervall, Pastenmenge und weitere Parameter exakt einstellen.

2: Schematischer Aufbau der MELT Anlage, der die Funktionsweise von MELT veranschaulicht

3: Dosierkopf Integration an bestehender Polieranlage

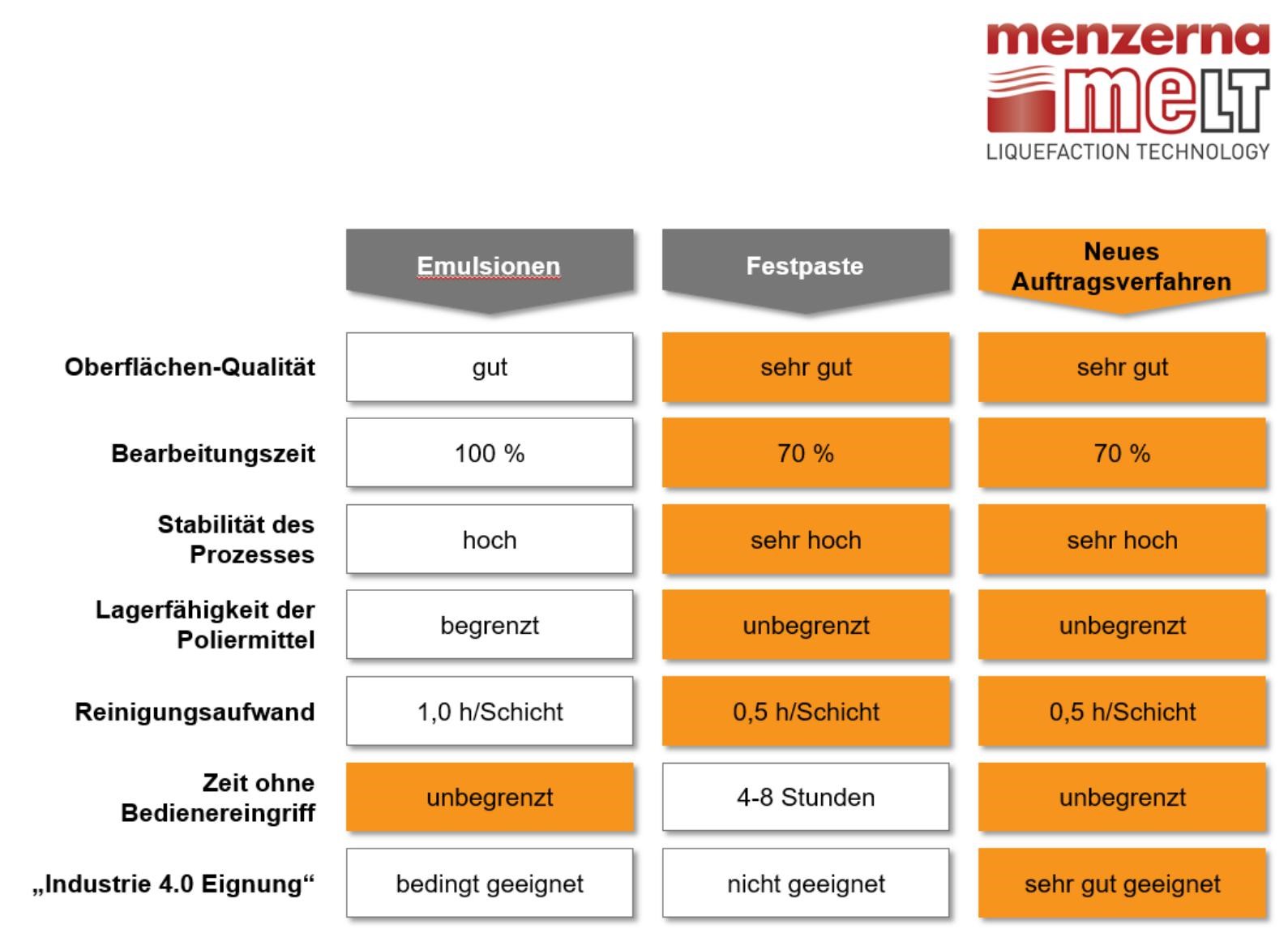

Klare Vorteile im industriellen Polierverfahren

Das neue MELT-Verfahren bietet erhebliche Vorteile. Vor allem für Großverbraucher, die heute flüssige Polierpasten einsetzen. Denn die Oberflächenqualität bei Verwendung fester Polierpasten ist deutlich besser. Auch die Bearbeitungszeit ist erheblich kürzer.

Auftragsverfahren und Pastenarten im Vergleich

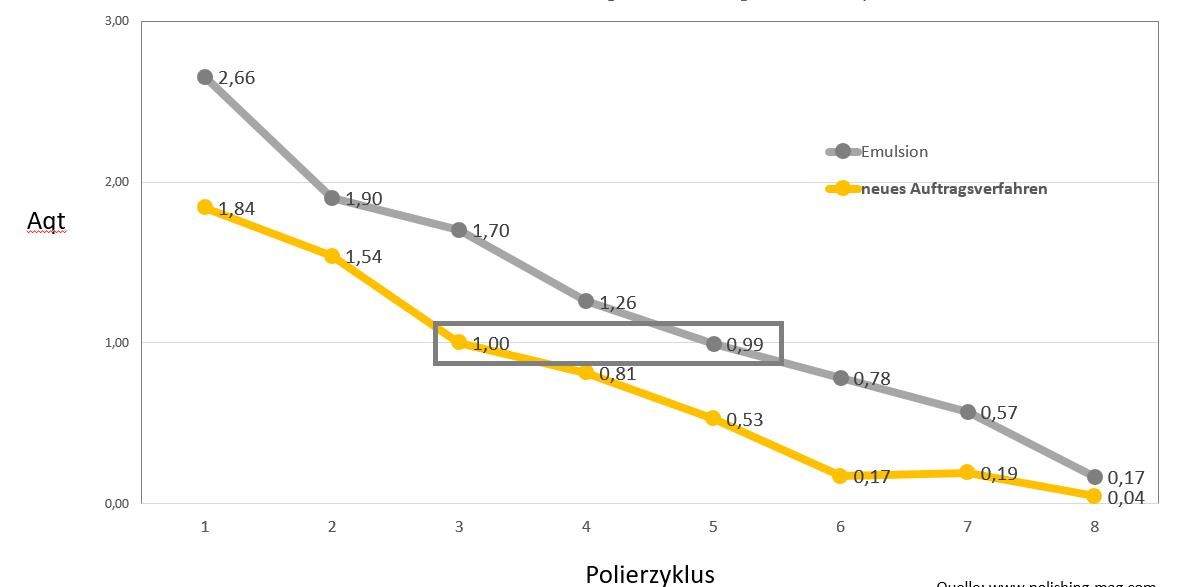

Abbildung 4 vergleicht die Entwicklung des Aqt-Werts über mehrere Polierzyklen. Einmal mit Fest-paste mit neuem Auftragsverfahren, einmal mit Emulsion im herkömmlichen Verfahren. Der Aqt-Wert wird durch Streulichtmessung der Oberfläche bestimmt. Je niedriger der Aqt-Wert desto bes-ser der Glanzwert des Oberflächenergebnisses. Es wurde geprüft, wie viele Polierzyklen für einen bestimmten Aqt-Wert benötigt werden. Bei der Emulsion waren es fünf. Beim Polieren mit der auf-geschmolzenen Festpaste nur drei. Damit ist das herkömmliche Polierverfahren mit Emulsion um fast 70 % langsamer.

4: Aqt-Wert Vergleich zwischen einer im herkömmlichem Verfahren verwendeten Emulsion und einer mit dem MELT-Verfahren eingesetzten Festpaste

Fest heißt lagerfähig, stabil und sauber

Solid polishing pastes also have a significantly longer shelf life. The risk of the bond “separating” is avoided as well. This improves the stability of the process. The cleaning effort in the robot cell is reduced as well.

Fassgebinde statt Stangenform

Aber auch Anwender fester Polierpasten in Stangenform profitieren vom neuen Auftragsverfahren. Durch die Darreichungsform der Festpaste im Fass kann keine Stange mehr brechen. Die Zeit ohne Bedienereingriff ist bei der festen Polierpaste in Riegelform begrenzt. Denn die Stange muss regelmäßig manuell ausgetauscht werden. Beim neuen Auftragsverfahren wird feste Polier-paste aus Fass-Gebinden über lange Leitungsdistanzen gefördert. So lässt sie sich sehr viel länger ohne manuellen Eingriff verwenden.

Figure 5: Übersicht von Parametern, die die Leistungsfähigkeit des neuen Auftragsverfahrens gegen-über herkömmlichen Verfahren verdeutlichen

Industrie 4.0-Fähigkeit der Anlage erhöht Produktivität

Die Anlage verfügt über Sensoren und Aktoren. Diese lesen während des Polierprozesses eine Vielzahl von Daten aus. Für den Anwender ergeben sich daraus wichtige Vorteile. Durch präzise Daten lässt sich ein Polierverfahren besser analysieren und optimieren. Produktivität und Qualität des Verfahrens werden so verbessert. Die Überwachung und Wartung der Anlage intern oder durch externe Partner wird deutlich einfacher.

Investition in Anlage ist wirtschaftlich

Nehmen wir eine Anlage, die mit einem Dosierkopf an einer Polieranlage gefahren wird: Mit der An-fangsinvestition von ca. 60.000 € lassen sich selbst unter sehr konservativen Annahmen mehr als 10 % Rendite erzielen. Bei mehreren Roboterzellen liegt die mögliche Rendite deutlich höher. Denn mit einer Anlage und einem Fass werden gleichzeitig mehrere Roboteranlagen bedient.

Projekt befindet sich in der Pilotphase

Das neue Auftragsverfahren befindet sich aktuell in der Pilotphase. Bei einem messingverarbeiteten Industrieunternehmen werden im Realbetrieb gerade letzte Herausforderungen gelöst. Nach der Pilotphase stehen zuverlässige Daten hinsichtlich Produktivitätssteigerung und Qualitätsverbesse-rung zur Verfügung. Polishing-mag.com hält Sie auf dem Laufenden. Mit der Markteinführung des neuen Auftragsverfahrens ist Anfang 2018 zu rechnen.

Das neues Auftragsverfahren MELT (Menzerna Liquefaction Technology) vereint die Vorteile von Emulsionen und festen Polierpasten. Dadurch werden erhebliche Produktivitäts- sowie Qualitäts-steigerungen in automatisierten Polierverfahren erzielt. Die technische Anlage besteht aus erprob-ten Standardelementen. Feste Polierpaste wird aufgeschmolzen und über beheizte Leitungen zu einem Dosierkopf am Polierring gepumpt. Das neue Verfahren befindet sich aktuell in der Pilotphase.

Über den Autor

Menzerna Anwendungstechniker revolutionieren die herkömmlichen Auftragsverfahren. In Zusam-menarbeit mit der Menzerna Entwicklung konzipieren sie die Menzerna MELT- Technologie (Men-zerna Liquefaction Technologie) und Festpasten-Rezepturen, die sich wiederholt aufschmelzen und über beheizte Leitungen fördern lassen. Dadurch wird Industriekunden ermöglicht, feste Polierpasten in automatisierten Anwendungsbereichen einzusetzen, in denen es bis heute wirtschaftlich und tech-nisch bedingt nur möglich war, Emulsionen einzusetzen.

Original link: https://www.menzerna.de/uploads/tx_pxpdownloads/Menzerna_Menzerna_Liquefaction_Technology_D.pdf